新闻资讯

行业资讯、旷音动态,尽在于此

2024年11月17日,在江苏某化纤制造厂的园区内,拥有18年运维经验的杨工边走边跟我们分享了一个曾造成重大损失的设备故障漏检事故。

在那次事故中,有一台关键设备的某些参数虽然已经开始出现异常波动,但传统的专家模型系统并未发出警报(尚未达到预设阈值),而巡检人员也未能及时发现这些细微的变化,认为设备仍在正常运行。结果距离巡检后不到10小时,这台设备故障突然加剧,最终导致了严重的停机事故,预估损失高达1200余万元。

这起事故充分暴露了以传统专家模型为核心的预防性维护方案的不足之处(传统的阈值告警具有一定滞后性),人工经验的过度依赖又导致了较高的误判率。这些因素导致很多工厂在面对设备故障时往往处于被动状态,无法及时采取有效措施进行提前防范和处理。

一、旷音WEDE的破局效应:提前35天的预警奇迹

传统的专家模型在工业设备维护中曾发挥过重要作用,但在现代生产中日益复杂的工况下,其局限性逐渐凸显,暴露出明显的失效机理,比如设备故障识别率低、新型故障无法识别、实时性和预测能力差、模型的泛化与灵活性弱等。

在传统专家模型方案面临诸多困境时,旷音WEDE AI大模型预测性维护系统展现出了强大的破局能力。曾在湖北某化工厂、河北某火电厂等多个项目中,凭借其卓越的AI大模型技术,最高创造了提前35天预警设备故障的奇迹,有力助推经济效益的进一步提升。

例如,在湖北化工厂的实际应用中,旷音WEDE AI大模型的故障预测精度相比传统专家模型提高了68%以上,曾多次助力工程师提前排查出设备的早期故障隐患,大幅减少了设备停机损失。而在某数据中心项目上,部署旷音WEDE AI大模型后的7个月内,实测运维效率提高51%以上,且设备维修成本降低47%。

可以说,旷音WEDE大模型预测性维护系统为工业设备的运维管理带来了革命性的变化,有效解决了传统运维方案的痛点,为企业的安全生产和高效运营提供了有力保障。

二、跨行业落地实践:三大工业场景的技术穿透力

1.化工行业:离心泵密封失效的智能预判

在化工行业,离心泵密封失效是一个常见且棘手的问题,一旦发生泄漏,不仅会影响生产效率,还可能引发安全事故。旷音WEDE AI大模型预测性维护方案通过多模态数据融合和边缘计算技术,实现了对离心泵密封失效的智能预判。

多模态数据融合是该方案的核心技术之一,具体涉及压力波动和声纹频谱的融合建模。在离心泵运行过程中,压力波动能够反映出泵内部的压力变化情况,而声纹频谱则包含了泵运行时产生的声音特征。通过对这两种数据的实时采集和分析,模型能够捕捉到离心泵密封处的细微变化。

建模过程中,首先对压力波动数据进行处理,提取出压力变化的频率、幅度等特征。同时,对声纹频谱数据进行分析,识别出不同频率段的声音特征。然后,将这两种数据进行融合,通过机器学习算法建立起压力波动和声纹频谱与密封状态之间的关联模型。

该模型具有强大地捕捉微米级泄漏特征的能力。当离心泵密封处出现微小泄漏时,压力会发生微小的波动,同时会产生特定频率的声音信号。模型能够敏锐地捕捉到这些微小变化,并通过对历史数据的学习和分析,判断出泄漏的程度和位置。

边缘计算模块为该模型的实时推理提供了有力支持。在某化工厂的压力容器监测案例中,边缘计算模块被部署在现场,能够实时对采集到的数据进行处理和分析。与传统的将数据传输到云端进行分析的方式相比,边缘计算模块具有更低的延迟和更高的效率。它能够在本地对数据进行实时推理,快速判断设备的运行状态,并及时发出预警。

通过多模态数据融合和边缘计算技术,旷音WEDE AI大模型预测性维护方案为某化工厂的离心泵密封失效问题提供了有效的解决方案,多次提前发现潜在的故障隐患,保障化工生产的安全和稳定运行。

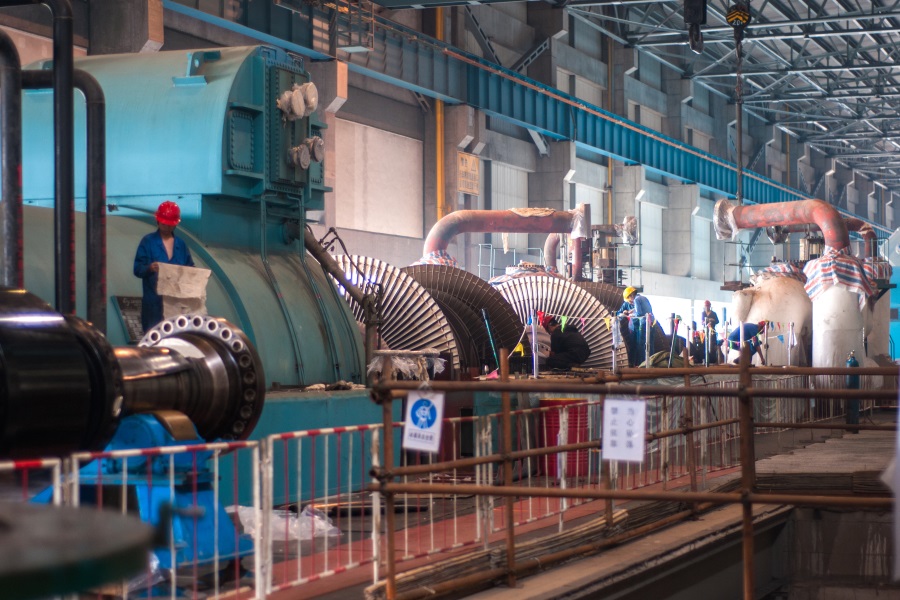

2.火电行业:汽轮机叶片裂纹的时空预测

在火电行业,汽轮机叶片裂纹是一个严重威胁设备安全运行的问题。旷音WEDE AI大模型预测性维护方案通过时域波形嵌入技术与频域特征提取的结合应用,实现了对汽轮机叶片裂纹的时空预测。

时域波形嵌入技术与频域特征提取的结合是该方案的关键。在汽轮机运行过程中,振动信号蕴含着丰富的设备状态信息。时域波形嵌入技术能够将振动信号的时域特征进行有效提取和标注,它关注信号随时间的变化情况,捕捉信号的动态特征。而频域特征提取则是将振动信号转换到频域,分析信号在不同频率成分上的分布情况,从而发现隐藏在信号中的故障特征。

通过将这两种技术相结合,旷音WEDE AI大模型能够对振动信号进行全面、深入地分析。在对汽轮机叶片裂纹的预测中,该模型可以从时域和频域两个角度捕捉叶片振动信号的变化特征。例如,当叶片出现裂纹时,其振动信号的时域波形会发生畸变,同时在频域上也会出现特定频率的异常峰值。模型通过对这些特征的识别和分析,能够准确判断叶片是否存在裂纹以及裂纹的发展程度。

旷音WEDE AI大模型在对振动信号长序列建模方面取得了重要突破。传统的模型往往难以处理长序列的振动信号,容易出现信息丢失和预测不准确的问题。而旷音WEDE AI大模型能够对长时间的振动信号进行建模,充分利用信号中的历史信息,提高了预测的准确性和可靠性。

历史维修数据对模型的持续优化起到了重要的支撑作用。火电厂在长期的运行过程中积累了大量的设备维修数据,这些数据包含了设备故障的类型、发生时间、维修方法等信息。旷音WEDE AI大模型可以通过对这些历史维修数据的学习和分析,不断调整和优化自身的参数和结构。

例如,在火电厂轴承磨损预测中,通过对历史维修数据的分析,旷音WEDE AI大模型可以了解不同工况下轴承磨损的规律和特征,从而提高对轴承磨损的预测精度。据统计,在某火电厂应用该模型后,轴承磨损预测的准确率提高了75%,大大降低了设备故障的发生率,保障了火电设备的安全稳定运行。

3.钢铁行业:轧机齿轮箱的健康管理革命

在钢铁行业,轧机齿轮箱作为关键的重型设备,其运行状态直接影响着生产的稳定性和产品质量。旷音WEDE AI大模型预测性维护方案通过知识蒸馏技术和模型压缩技术,为轧机齿轮箱的健康管理带来了革命性的变化。

知识蒸馏技术在重型设备监测中具有重要的落地价值。传统的振动分析仪器在检测轧机齿轮箱故障时存在一定的局限性,其检测精度和对复杂故障的识别能力有限。而旷音WEDE AI大模型通过知识蒸馏技术将其知识(对大量的历史数据和复杂的故障特征进行学习和分析)迁移到自建的小型模型中,使得小型模型在保持较高性能的同时,具有更快的推理速度和更低的计算成本。这个模型能够实时监测齿轮箱的运行状态,准确识别出早期的故障隐患,大大提高了故障检测的效率和准确性。

模型压缩技术则增强了系统对高噪声环境的适应能力。钢铁生产现场环境复杂,存在大量的噪声干扰,这对设备监测系统的稳定性和准确性提出了挑战。旷音WEDE AI大模型的压缩技术可以对模型进行优化,减少模型的参数数量,降低模型的复杂度,从而提高模型在高噪声环境下的鲁棒性。

在某钢厂的实际应用中,旷音WEDE AI大模型预测性维护方案取得了显著的效果。通过知识蒸馏技术和模型压缩技术的应用,该钢厂设备预测准确率提升了85%以上,大大减少了因设备的损坏和生产的中断造成的巨大经济损失。

三、价值裂变:从设备管理到企业数字化转型

1.运维效率的指数级跃

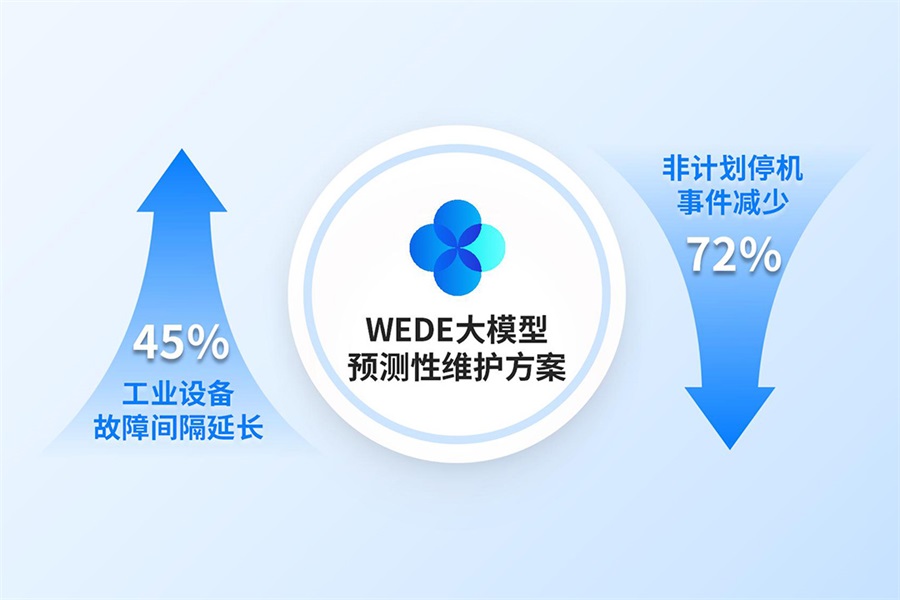

旷音WEDE AI大模型预测性维护方案在提升运维效率方面成效显著,关键指标实现了指数级跃升。数据显示,该方案使得多领域的工业设备平均故障间隔延长了45%,非计划停机事件减少了72%。这两个关键指标的提升,意味着设备运行的稳定性大幅提高,企业能够更高效地进行生产。

设备数字化管理也是该方案的一大亮点。旷音WEDE AI大模型方案将设备基本信息、运行数据、维护记录等全部整合到系统中,这使得运维人员可以随时随地获取设备的详细信息,为维护决策提供了有力支持。例如,当设备出现异常时,运维人员可以通过系统快速查询设备的历史故障记录和维护情况,从而更准确地判断故障原因,制定更合理的维修方案。

以某机械制造厂为例,在引入旷音WEDE AI大模型后,由于能够提前预测设备故障,更合理地安排维护计划(维护频次与维护时间),导致维护成本呈现出明显的下降曲线。据统计,该工厂在方案实施后的一年内,维护成本降低了53%,生产效率也得到了显著提升。

2.成本结构的颠覆性重构

旷音AI大模型预测性维护方案对企业成本结构进行了颠覆性重构,尤其体现在备件库存优化和维护成本方面。

传统的备件库存管理往往基于经验设定固定阈值,容易造成库存积压或短缺。而旷音WEDE AI大模型方案能根据设备实时运行状态和历史数据,动态调整备件库存的安全阈值。

当设备运行稳定时,降低备件库存水平;当设备出现潜在故障风险时,及时增加相应备件库存。这种精准的库存管理方式,避免了不必要的库存积压,减少了资金占用,同时也确保了在设备故障时能及时获取备件,保障生产的连续性。

维护策略也从定期维护转变为按需维护。传统的定期维护方式,无论设备实际状态如何,大都按照固定周期进行维护,造成了资源的浪费。而旷音WEDE AI大模型方案通过实时监测设备状态,能够准确判断设备是否需要维护,实现了按需维护。这不仅降低了维护成本,还提高了设备的使用寿命。

3.安全管理的智能升级路径

旷音WEDE AI大模型预测性维护方案借助RLHF技术与多维度数据协同分析,为工业安全管理带来了智能升级路径。

RLHF技术实现了风险预警等级的自主优化。传统的风险预警往往依据固定规则,难以适应复杂多变的工业环境。而RLHF技术通过强化学习,让模型在与环境的交互中不断学习和优化。它能根据设备的实时运行状态和历史数据,自动调整风险预警等级。例如,当设备的某些参数出现异常波动,但尚未达到传统预警阈值时,RLHF技术可以通过对多维度数据的综合分析,提前提高预警等级,提醒运维人员重点关注潜在风险。

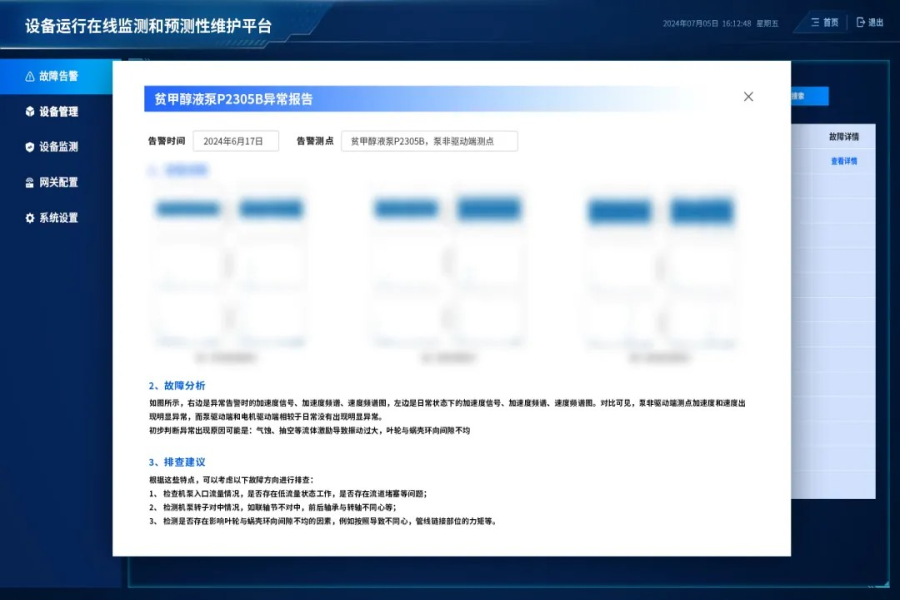

多维度数据的协同分析具有重要价值。不同类型的数据反映了设备不同方面的运行状态,单一数据往往难以全面准确地判断设备故障。旷音WEDE AI大模型通过对声纹、温度、电流、振动等多维度数据的协同分析,能够更全面地了解设备的运行状况,更准确地判断潜在故障的类型和严重程度,并根据实际情况自动生成相应的应急预案。这些预案包含的处理步骤和建议,为运维人员提供了快速有效地指导。

在某变电站维护策略优化案例中,部署旷音WEDE AI大模型维护方案后,安全管理得到了显著提升。在6个月时间里,该变电站累计9次提前发现设备故障(平均预警时间>21天),保障了电网的安全稳定运行。

四、智造未来:预测性维护的生态化演进

展望产业未来生态建设,以AI大模型为代表的预测性维护方案将朝向更先进的智能化方向演进。如物理机理建模与数据驱动的融合、因果推理技术、工业知识图谱的构建、云边端协同架构、跨企业数据共享、隐私计算解决方案等技术都将发挥着关键性作用。

随着这些技术的不断进步和应用的不断拓展,将形成一个涵盖设备制造商、运维服务商、软件开发商等多方参与的产业生态。各方将通过数据共享、技术合作等方式,共同推动工业设备运维向智能化、高效化、绿色化方向发展,最终实现工业生产的零停机和可持续发展。