新闻资讯

行业资讯、旷音动态,尽在于此

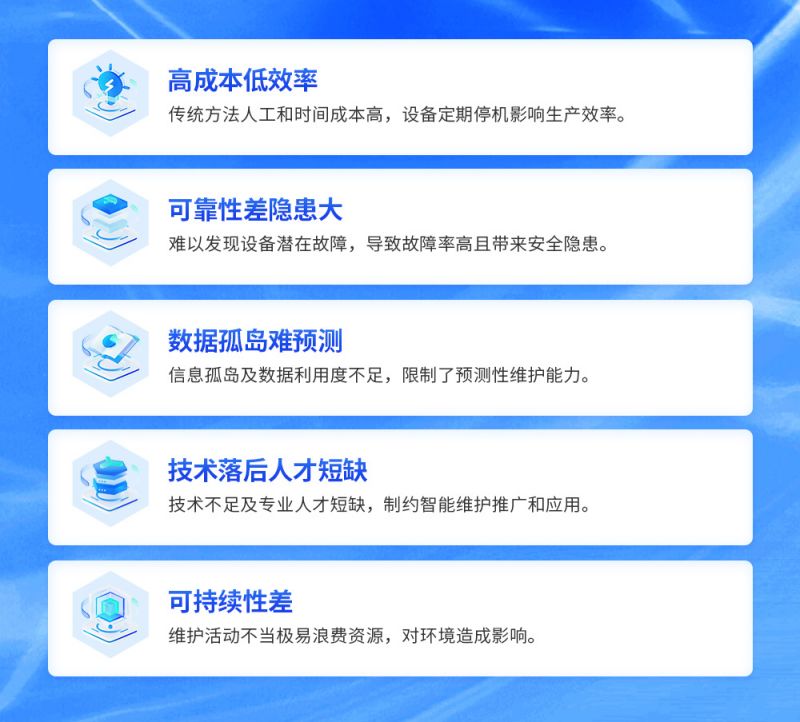

361,700,000,000元。 这是2022年德勤(Deloitte)在《预测性维护和智能工厂》报告中发布的,工业工厂每年因意外停机造成的损失数据。 你没看错,每年3617亿元,换算成美元约500亿,近三分之一德国年工业产值。 另外,据ABB(Asea Brown Boveri Ltd.)发布的2023年《可靠性的价值》调研表明,全球2218家受访工业企业每月至少经历一次非计划停机,平均停机时间23小时,停机成本近90.5万元/小时,每月因非计划停机的平均损失高达2000万元。 这不仅是一场关于成本和效率的战役,更是关乎安全与发展的紧迫挑战。 传统的工业设备维护方式已难以满足当下的需求,全球诸多工业巨头如西门子、ABB、霍尼韦尔等在积极寻找创新的解决方案。 旷音工业设备维护行业深度大模型,诞生于这样的背景之下,旨在通过创造性的技术改革传统工业设备维护方式,为每座工厂建立一所工业设备的现代化综合大医院。 依托于最先进的大语言模型,旷音利用大语言模型的基础智能,吸收工业设备维护领域的海量专业知识,再对工业设备的“机器语言”进行系统“破解”,从而掌握了一套颠覆性的人机交互和设备诊断新方法,能真正实现工业设备预测性维护,帮助工厂完成从“等病人来敲门”到“提前出击消病根”的维护战略升级,减少非计划停机、提高能效、延长设备寿命、显著提升工厂生产效率。 听懂机器的“语言”,让我们共同开启工业设备智能维护新纪元。 01 传统工业设备监测困境 亟待破局 在中国,尽管部分先锋企业已开始采用以专家模型为核心的维护方案,但大部分企业仍依赖于人工巡检和周期性计划维修。 作为全球第一制造大国,中国新型工业化建设已超过二十年,但这种落后的维护模式显然与时代不符,存在多重挑战和困境。

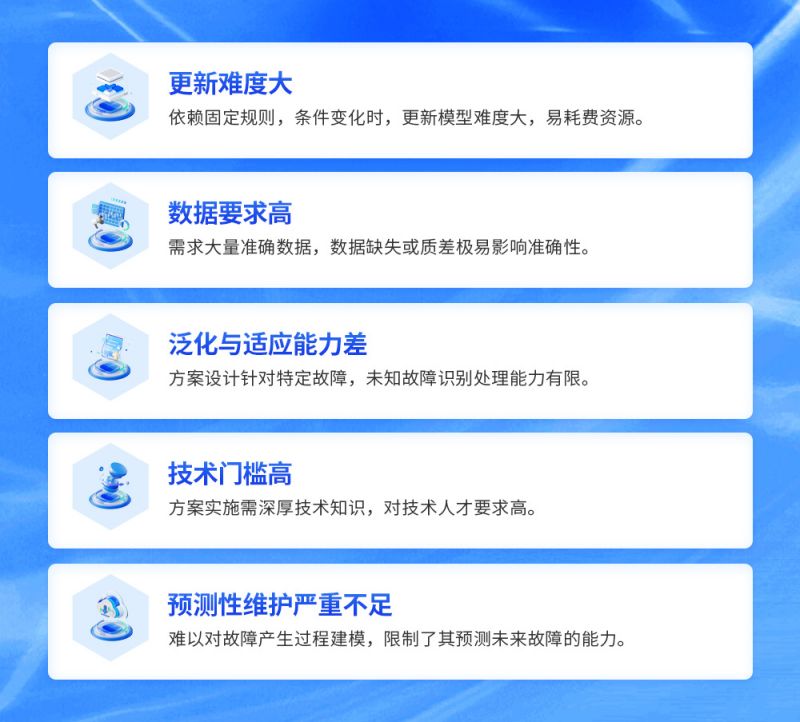

而以专家模型为核心的方案,虽然进一步靠拢了高技术维护策略,但其本身存在明显不足,影响方案广泛应用和最终效果。

当前中国工业设备维护的困境,涉及成本、技术、人才等多个方面,亟需通过技术创新,提升设备维护效率和运行稳定性。

这不仅关乎设备维护质量与生产效益的提升,还涉及到管理理念的革新及竞争力提升,企业有望凭此实现质的飞跃,从而在全球工业竞争中占据有利地位。

02

工业4.0时代

设备监测趋势:预测性维护

工业4.0时代,预测性维护正成为设备运维主流趋势。

预测性维护是一种通过监测设备运行状况,使用高新技术预测设备潜在故障,从而在故障发生前进行维护的策略。

其核心优势在于通过实时监控和分析设备运行数据,预测潜在故障和性能退化,落实预测性维护,显著提高设备运行稳定和可靠性,降低维护成本,从而避免生产中断和经济损失,确保生产安全效益。

然而,受限于硬件标准化程度低、数据需求高等问题,想要真正实现预测性维护一直是不小的挑战,许多企业在预测性维护系统建设和应用上面临重重困境。

特别是对于复杂且多样化的设备,现行监测方式难以高效准确评估设备状态,其故障预测准确性也受到各类因素干扰。

如何才能真正实现预测性维护?

关键在于,建立一个跨行业、跨场景、跨设备的“超级智能体”。

对工业设备监测领域而言,旷音预测性维护系统正是这个进化完全的“超级智能体”。

它不仅有强大的自我学习与迭代能力,还具备可靠的动态分析能力,通过不断汲取融合各类知识,依据多信号联动深入分析,结合设备状态随时间的变化性质,来实现预测性维护,满足维护需求。

旷音预测性维护系统不仅是革新性方案,更是对工业设备维护管理的深刻理解和前瞻性思考的结晶。

03

旷音工业设备维护大模型

跨行业、跨场景、跨设备

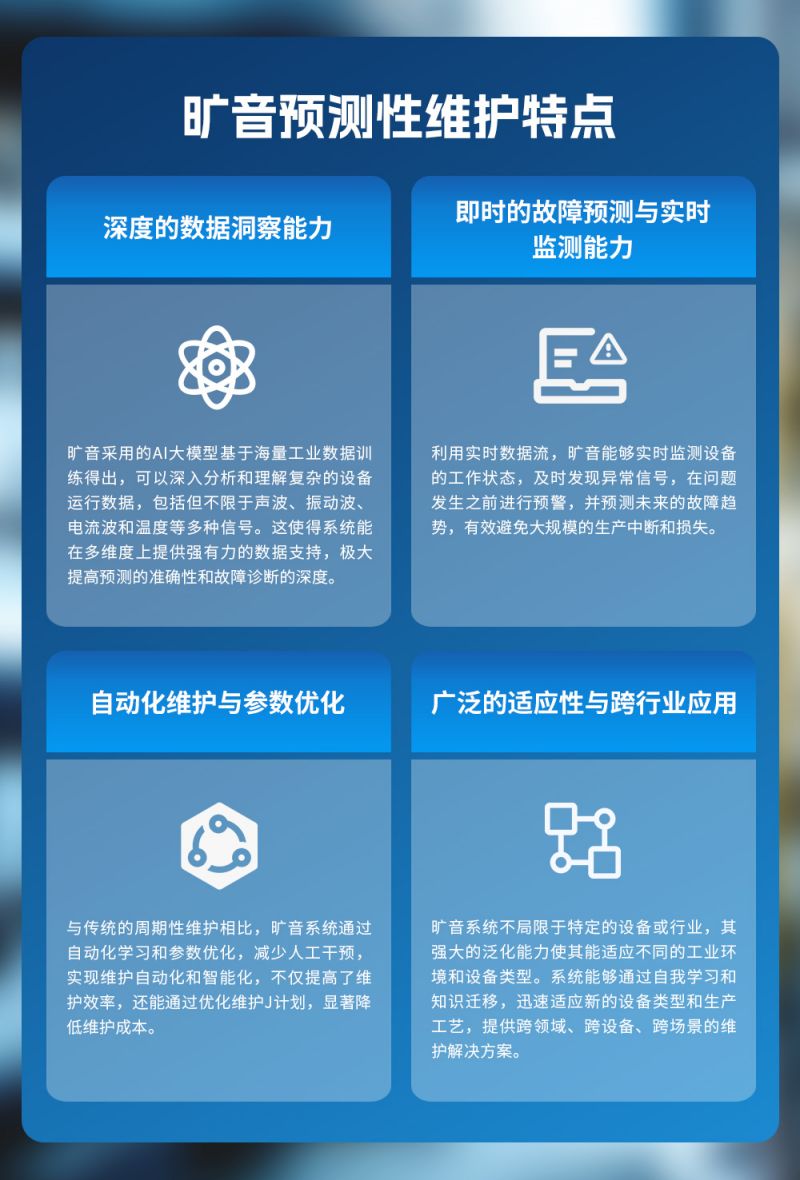

基于深度学习算法及大模型,旷音预测性维护系统能精准预测设备故障,优化维护计划,帮助企业实现从被动维修到主动维护的转变,从源头上减少故障发生,保障生产连续性、稳定性。

以上特点,使得旷音大模型相较于专家模型和小模型,在知识理解、自适应学习能力以及泛化创新方面有着明显的优势,其跨领域的知识应用、高度的智能化分析和自我优化的能力,成功突破了常见预测性维护方式的局限。

这意味着,无论场景、设备环境如何变化,旷音系统都能保持最佳的工作状态,为企业提供精准、高效、个性化的设备维护方案,从而满足生产需求和技术进步。

04

旷音大模型技术加持

多阶段训练方法

工业设备维护领域涉及的数据类型多样,数据量庞大,且需要深入的语义理解和复杂的决策逻辑。

而旷音选择大模型作为技术基础,正是考虑到其理解和处理大量复杂数据方面具备的卓越能力。

特别是在提取非结构化数据中的语义信息、构建复杂关系网络及模拟人类专家决策过程方面,大模型能提供更深入的洞察。

通过精心设计的多阶段训练方法,旷音大模型能全面理解工业设备维护的各个方面,在保证高准确率的同时,提供灵活、针对性的解决方案,并适应不同工业环境和设备,显著提高预测性维护的效果,降低维护成本,提高设备可靠性、安全性。

这些优势,共同构建了旷音在工业设备维护领域的核心竞争力,也让旷音预测性维护系统为工业设备维护带来颠覆性变革。

05

旷音预测性维护系统

为企业带来全新价值维度

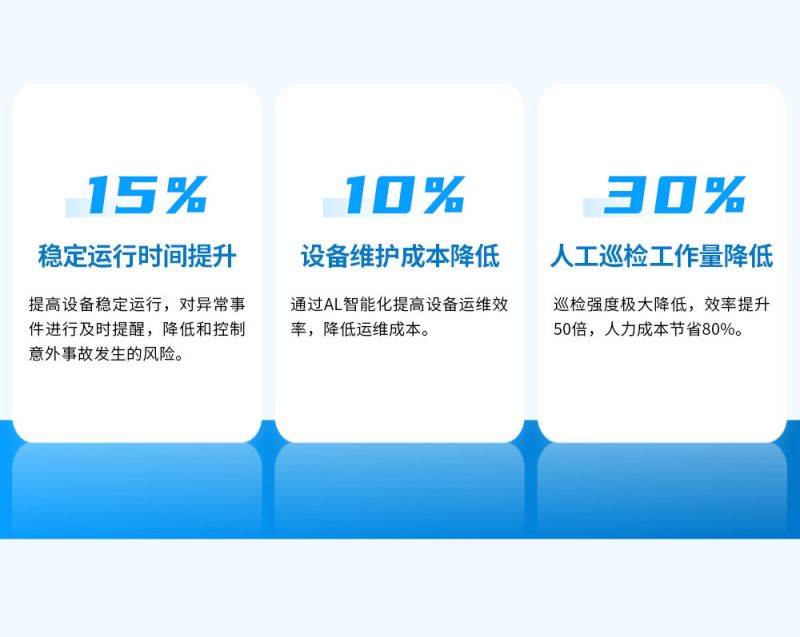

基于大模型技术优势,旷音以其独特的核心价值,助力诸多企业实现工业设备维护智能化、高效化,为企业带来了全新的价值维度和效率提升。

通过对各类数据的实时监测及深入分析,旷音预测性维护系统能发现故障发生的先兆特征,及时识别出故障信号,提前发出预警,不仅有效预防设备故障发生或减轻其影响,更在组织层面推动了运营效率的全面提升。

随着技术不断进步和应用落地深入,旷音必将成为企业转型中不可或缺的技术解决方案,帮助企业在日益激烈的市场竞争中保持领先。

06

旷音落实设备预测性维护

让设备维护更智能、高效、精准

目前,旷音预测性维护系统已经在输电变电、水力发电、石油化工、风力发电等多个场景成功落地,并凭借开创性技术和卓越的方案性能,赢得了客户高度认可。

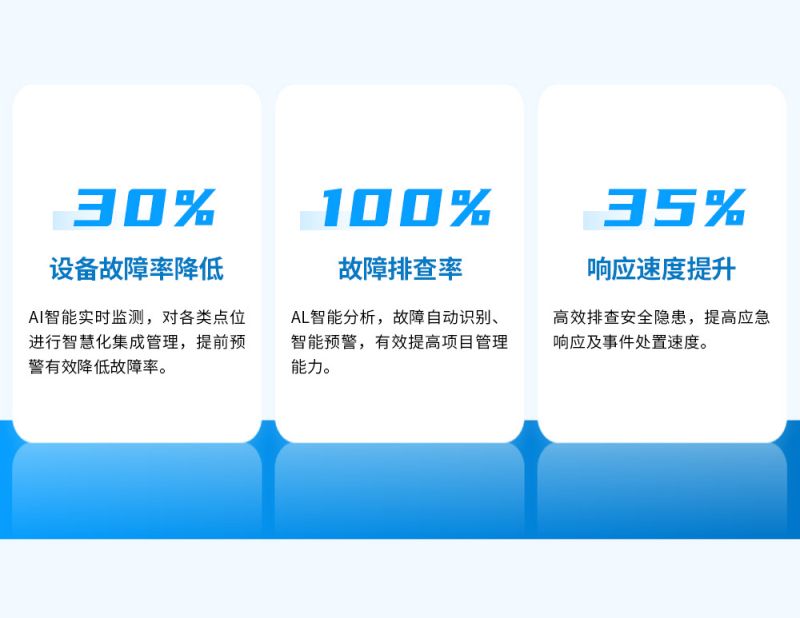

得益于旷音大模型领先的技术创新,项目落地后,在提高设备维护预测准确性、设备实时监控、设备自动化维护、降低维护成本及适应性等方面,旷音系统均展现了突出性优势。

案例一:风力发电

据项目负责人李先生介绍,该项目位于四川省高海拔地区,由19台单机容量2.5兆瓦的风电发电机组、一座110千伏升压站、35千伏集电线路组成,由于设备工作天气环境多变、分布区域分散,给运维工作带来了很大挑战。

引入旷音预测性维护系统后,通过系统实时监控风电机组的状态并及时发现潜在故障,避免了多次大规模的停机维修,减少了停机造成的生产损失。

基于旷音大模型,结合场景化参数调整,旷音构建了风力发电专用预测性维护系统,针对风机的主传动链、塔筒、叶片等主要部件实现24小时全面监测,准确判断部件状态,及时定位故障位置、分析故障原因,并进一步预测潜在设备故障,帮助项目落实了预测性针对维护,其故障预测准确率超过99.6%。

为减小天气、气压等环境因素对数据采集和故障判断的影响,旷音还采用了多维度手段降噪抗干扰,实现自适应性抗干扰,达到系统虚警率<1%。

此外,在适应性方面,旷音不仅适应现有的风电机组,还能通过自我学习实现模型优化自动化进行,以便迅速适应新的设备和技术。

案例二:化工厂

化工厂有不同类型的反应釜,设备长期在高温高压的复杂环境下运行,其运维方式耗时费力、巡检压力大、安全要求高,一旦发生设备故障,极易造成安全隐患和经济损失。

“以前主要依靠传统仪器检测和人工巡检来进行设备维护,不仅检修难度大,也没法事前预警,给生产效率和安全带来不少麻烦。”

据山东省某化工厂张经理介绍,引入旷音预测性维护系统后,工厂生产线实现了设备的高效智能化管控,完成了事前预警、事中取证、事后溯源,极大地提高了工厂对设备异常的响应速度和处理能力。

针对化工生产中的关键设备如反应釜、泵、压缩机等,旷音系统能够实时分析多种设备运行信号,结合声源定位技术及多模态数据融合技术,分析设备运行状态,精准定位安全隐患位置和故障类型,并提供深度的数据洞察,从而帮助工厂落实预测性维护,优化资源配置。

“事先干预,快速响应,这两点对于化工厂设备来说尤为重要。”张经理认为,除了故障预警、提高设备可靠性和生产效率外,旷音还有许多亮点。

“比如,在远程状态监测方面,旷音系统能多维度监测设备状态,并实时回传数据,实现远程在线巡检,极大减轻了巡检负担,降低成本。”

结语

工业4.0的浪潮中,设备维护领域犹如起伏浪潮中的巨轮,亟需一位乘风破浪的掌舵手。

基于大模型的预测性维护系统,将引领工业设备维护驶向更广阔光明的未来。

随着社会发展及技术进步,预测性维护将不止是工业巨头的探索,更会成为广大工业企业的日常,而这也对预测性维护提出了新的要求。

作为大模型落地工业场景应用的革新者,未来旷音将继续以技术创新为核心,不断探索和拓展其在工业场景中的应用,将携手更多合作伙伴,共同开启工业预测性维护的新篇章,为工业4.0的转型贡献更大的力量。